Content

Роль постоянных форм в литье под давлением

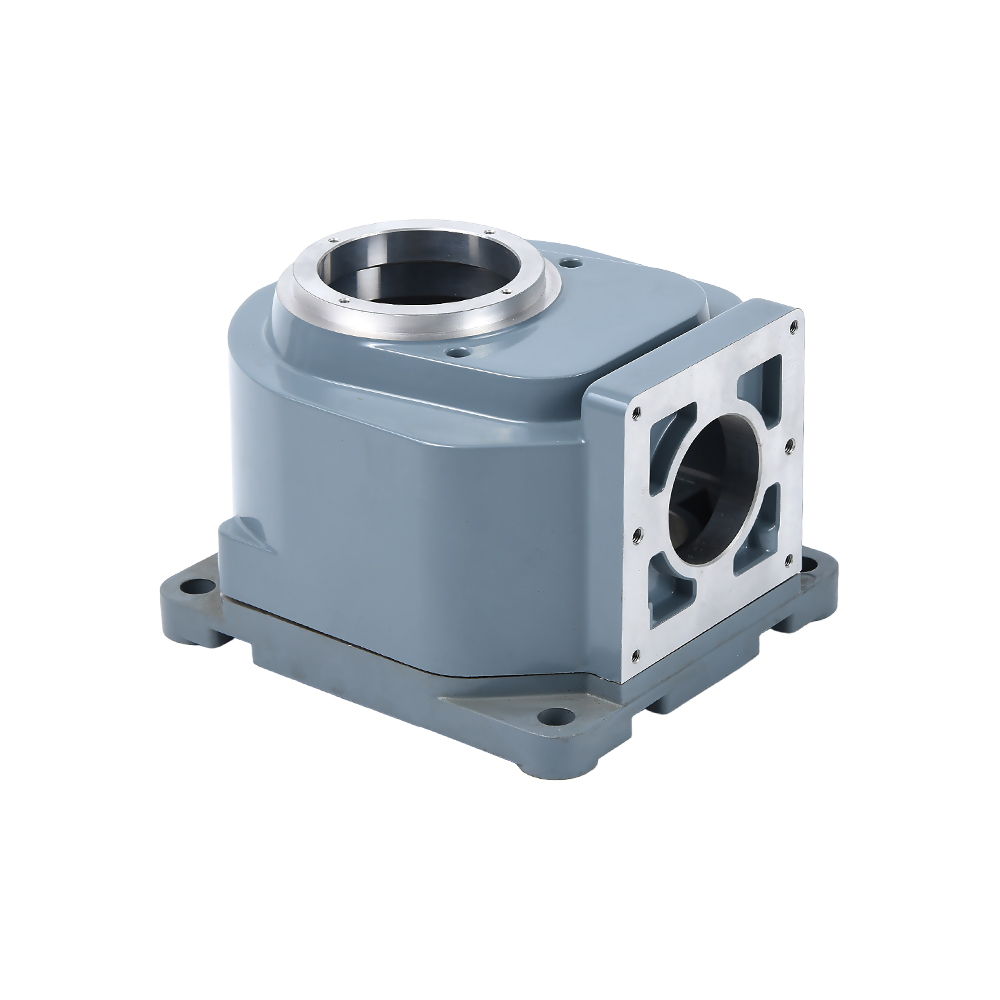

Да, литье под давлением строго использует постоянные формы , которые обычно изготавливаются из высокопрочной жаростойкой стали. В отличие от литья в песчаные формы или литья по выплавляемым моделям, при котором форма разрушается для извлечения детали, при литье под давлением используются стальные матрицы многоразового использования, предназначенные для того, чтобы выдерживать тысячи производственных циклов при экстремальных давлениях и температурах.

Этот постоянный характер является определяющей характеристикой процесса, позволяющей быстрое, крупносерийное производство из идентичных металлических компонентов с минимальным разбросом размеров между первой и десятитысячной единицей.

Состав материала форм для литья под давлением

«Постоянную» форму, используемую при литье под давлением, правильнее назвать «долговечным» инструментом. Поскольку он должен выдерживать термический удар расплавленного металла и механическое напряжение при впрыске под высоким давлением, выбор материала имеет решающее значение.

Общие инструментальные материалы

- Инструментальная сталь H13: Отраслевой стандарт для литья под давлением алюминия и магния благодаря превосходной стойкости к термической усталости.

- P20 Сталь: Часто используется для литья под давлением цинка или для блоков держателей, поддерживающих вставки основных матриц.

- Вольфрамовые сплавы: Предназначен для экстремальных условий применения, где требуется превосходная термостойкость для предотвращения эрозии плесени.

Сравнительная продолжительность жизни форм для литья под давлением

Несмотря на то, что плесень является постоянной, она имеет ограниченный срок службы. Срок службы во многом зависит от температуры плавления впрыскиваемого сплава. Более низкие температуры плавления приводят к меньшему термическому напряжению, что значительно продлевает срок службы матрицы.

| Тип сплава | Типичный материал пресс-формы | Расчетный срок службы инструмента (циклов) |

|---|---|---|

| Цинковые сплавы | Сталь H13 или P20 | 500 000 – 1 000 000 |

| Алюминиевые сплавы | Премиальная сталь H13 | 100 000 – 200 000 |

| Магниевые сплавы | H13 Сталь | 150 000 – 250 000 |

| Медные/латунные сплавы | Специализированные стали для горячей обработки | 5 000 – 50 000 |

Ключевые преимущества использования штампов из постоянной стали

Переход от временных форм к постоянным инструментам, используемым при литье под давлением, дает производителям, стремящимся к масштабируемости, ряд конструктивных преимуществ.

Исключительная стабильность размеров

Поскольку стальная матрица не меняет форму между циклами, полученные детали сохраняют свою форму. жесткие допуски (обычно ±0,1 мм) . Такой уровень точности часто устраняет необходимость вторичной обработки, экономя время и деньги.

Поверхностная обработка и детализация

Постоянные формы полируются до высокой степени гладкости. Когда металл впрыскивается под давлением, он захватывает каждую мельчайшую деталь поверхности формы, в результате чего достигается качество отделки, превосходящее почти все другие методы литья.

Экономика оснастки для литья под давлением

Хотя использование постоянной формы является преимуществом, оно требует значительных первоначальных инвестиций. Проектирование и обработка сложной матрицы из стали H13 могут стоить от От $5000 до $100000 в зависимости от сложности.

Однако при объемах производства, превышающих 2000 штук, стоимость единицы продукции резко падает. Скорость цикла литья под давлением — новая деталь часто создается каждые 30–60 секунд — делает его наиболее экономичным выбором для массового производства бытовой электроники, автомобильных компонентов и аппаратного обеспечения.

English

English русский

русский Español

Español