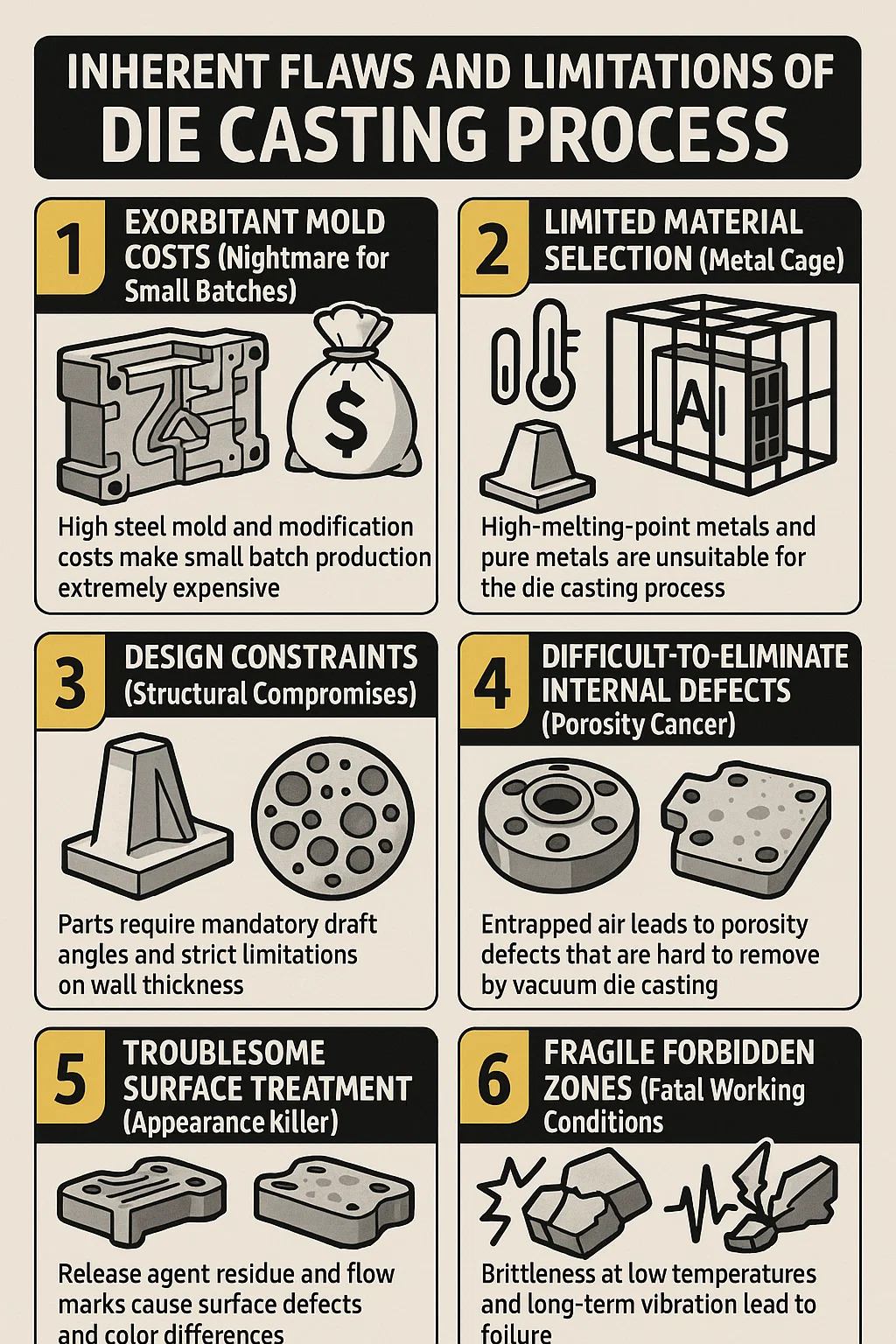

Неотъемлемые недостатки и ограничения процесса литья под давлением

Content

- 1 1. Непомерные затраты на пресс-формы (кошмар для небольших партий)

- 2 2. Ограниченный выбор материала (металлический сепаратор)

- 3 3. Ограничения проектирования (структурные компромиссы)

- 4 4. Трудноустранимые внутренние дефекты (рак пористости)

- 5 5. Сложная обработка поверхности (убивает внешний вид)

- 6 6. Хрупкие запретные зоны (смертельные условия труда)

1. Непомерные затраты на пресс-формы (кошмар для небольших партий)

Высокая стоимость стальной формы: гравировка литье под давлением Пресс-форма стоит сотни тысяч долларов, а сложные конструкции (например, пресс-формы для автомобильных блоков цилиндров) могут стоить столько же, сколько роскошный автомобиль.

Высокая стоимость метода проб и ошибок: при наличии дефектов в конструкции пресс-формы стоимости одной модификации хватит на покупку десяти айфонов; малый бизнес просто не может себе этого позволить.

2. Ограниченный выбор материала (металлический сепаратор)

Боязнь металлов с высокой температурой плавления: медь, сталь и другие металлы плавятся при сверхвысоких температурах, что приводит к прямому выгоранию формы; можно использовать только «мягкие» металлы, такие как алюминий, цинк и магний.

Избегание чистых металлов: чистый алюминий имеет плохую текучесть, и его необходимо смешивать с кремнием/медью для образования сплава, что приводит к снижению производительности.

3. Ограничения проектирования (структурные компромиссы)

Обязательный компромисс по углу уклона: детали должны иметь угол уклона ≥1° (как в форме пирамиды); Конструкции, расположенные прямо вверх и вниз, прилипнут к форме и будут отправлены на слом.

Ограничения по толщине стенки: слишком тонкая (<0,5 мм) предотвращает полное заполнение расплавленным алюминием, а слишком толстая (>15 мм) неизбежно приводит к образованию усадочных полостей; дизайнеры вынуждены тщательно рассчитывать каждый миллиметр.

4. Трудноустранимые внутренние дефекты (рак пористости)

Захваченный воздух: во время высокоскоростного впрыска воздух задерживается, что приводит к образованию пузырьков (пористости) внутри детали, которые в рентгеновских лучах выглядят как сотовый уголь.

Вакуумное литье под давлением также трудно поддается обработке: хотя оно может уменьшить пористость, оборудование на 30% дороже, что делает его недоступным для небольших заводов.

5. Сложная обработка поверхности (убивает внешний вид)

Остатки разделительного состава: Если разделительный состав на водной основе не сдуть полностью, на поверхности детали появятся белые пятна, напоминающие плесень после анодирования.

Следы течения и цветовые различия: Следы течения расплавленного алюминия невозможно полностью устранить, поскольку при окраске светлыми красками появляются «водяные ряби».

6. Хрупкие запретные зоны (смертельные условия труда)

Хрупкость при сверхнизких температурах. При температуре ниже -30 ℃ алюминиевые сплавы превращаются в «печенье», разбиваясь при ударе (например, детали оборудования, используемого в Арктике).

Длительная вибрация приводит к усталости: микропоры внутри литых деталей расширяются под действием вибрации, что в конечном итоге приводит к разрушению (например, кронштейнов крепления двигателя).

English

English русский

русский Español

Español