Подробное объяснение основных преимуществ Литье под давлением

Content

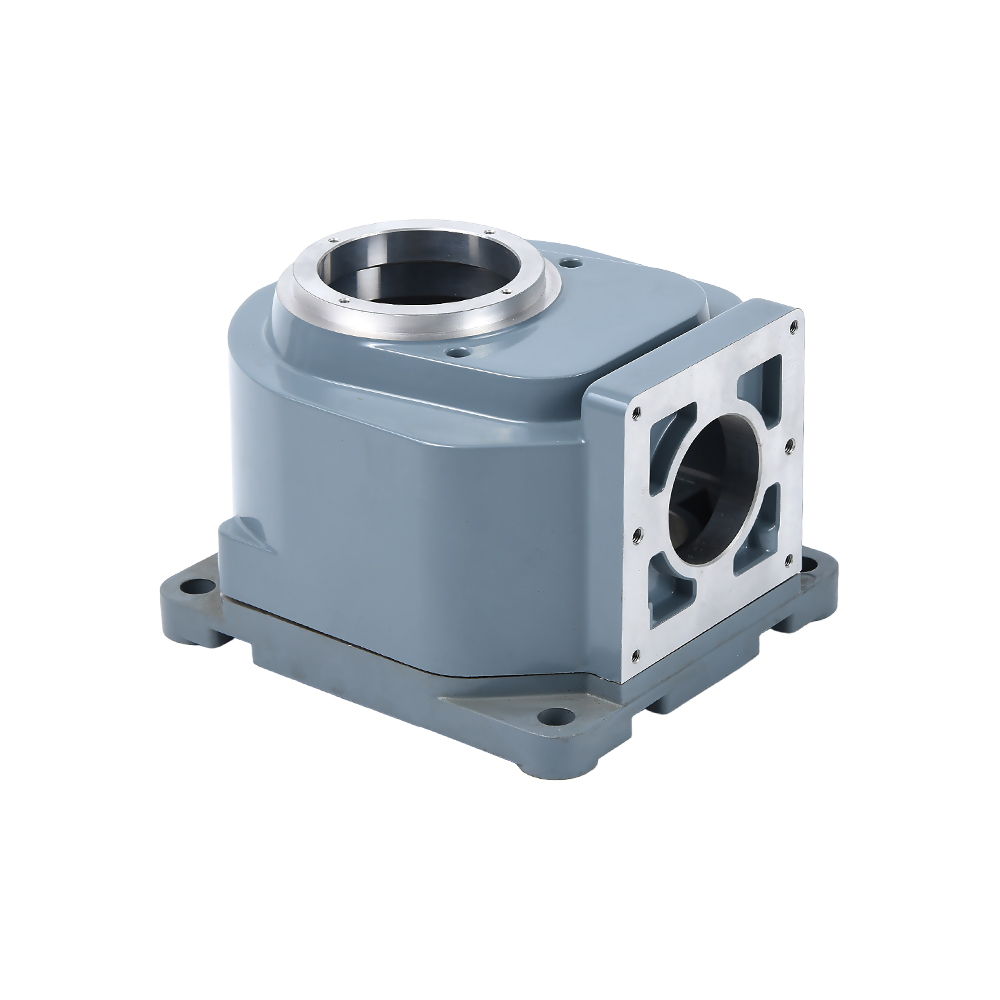

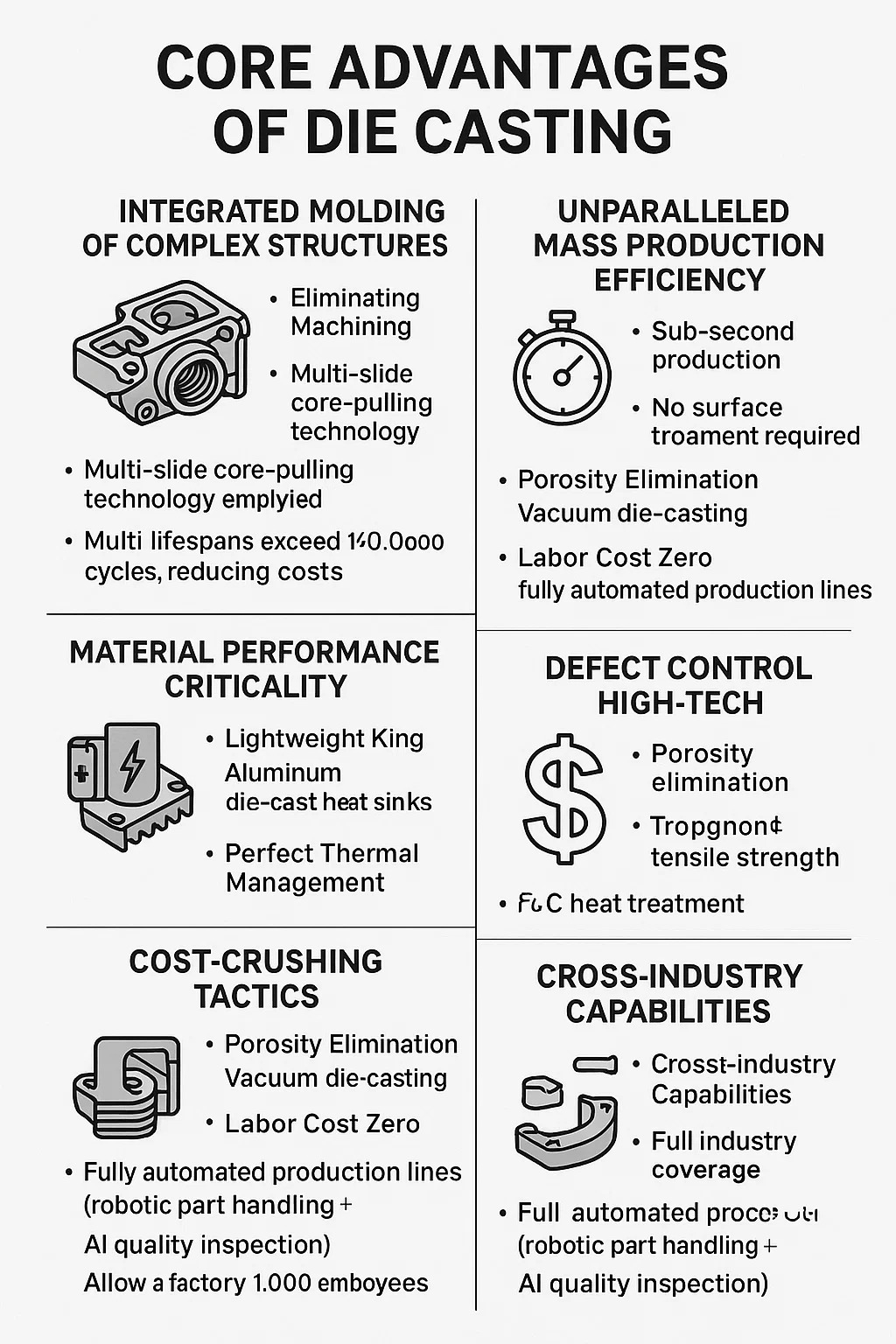

1. Комплексное формование сложных конструкций.

Устранение механической обработки:

Непосредственно отлитые резьбовые отверстия для вставок, тонкостенные ребра жесткости (толщиной до 0,5 мм), изогнутые масляные каналы и многое другое (например, в картерах мотоциклов), что исключает необходимость сверления и фрезерования.

Технология вытягивания сердечника с несколькими направляющими позволяет создавать боковые канавки и подрезы (например, канавку для пружины внутри пряжки автомобильного ремня безопасности).

Непревзойденная точность:

Допуски на размеры составляют ±0,05 мм (эквивалентно диаметру человеческого волоса), обеспечивая точные зазоры при сборке за один раз.

2. Непревзойденная эффективность массового производства

Суб-второе производство:

Цикл формования отдельных деталей составляет 10–60 секунд (до 30 деталей в минуту для деталей из цинковых сплавов) с круглосуточной производственной мощностью 10 000 деталей.

Срок службы пресс-формы превышает 100 000 циклов, что снижает затраты до незначительного уровня при массовом производстве.

Никакой обработки поверхности не требуется:

Непосредственное получение поверхности Ra 1,6 мкм (например, на корпусах ноутбуков Apple), устраняя необходимость полировки или гальванического покрытия.

3. Критичность характеристик материала

Легкий король:

Детали, отлитые под давлением из алюминиевого сплава, на 50% легче стальных деталей и имеют сопоставимую прочность (например, аккумуляторный отсек Tesla на 40% легче).

Идеальное управление температурным режимом:

Литые алюминиевые радиаторы на 60 % легче медных деталей и имеют на 20 % более высокую теплопроводность (вакуумная дегазация литых под давлением тонких ребер).

4. Тактика сокращения затрат

Использование материала 95%:

Детали литников/лома переплавляются, что экономит 80% материала по сравнению с обработкой на станке с ЧПУ.

Стоимость рабочей силы нулевая:

Полностью автоматизированные производственные линии (роботизированная обработка деталей, проверка качества с помощью искусственного интеллекта) позволяют фабрике с 1000 сотрудников нанимать только 10 операторов.

5. Высокие технологии контроля дефектов

Устранение пористости:

Вакуумное литье под давлением снижает внутреннюю пористость до ≤ 0,1% (по сравнению с ≥ 5% при обычном литье под давлением), что соответствует требованиям к уплотнению гидравлических компонентов.

Сила воскрешения:

Термическая обработка Т6 увеличивает прочность на разрыв на 50% (например, в модификациях корзин сцепления мотоциклов).

6. Межотраслевые возможности

От микрокомпонентов до гигантов:

От шестерен из цинкового сплава весом всего 0,1 грамма (часовые механизмы) до корпусов двигателей транспортных средств на новых источниках энергии весом до 50 кг.

Полный охват отрасли:

| Промышленность | Убийственное приложение | Технический прорыв |

|---|---|---|

| Автомобильная промышленность | Блоки двигателя | ▪️Каналы для масла и охлаждающей жидкости отлиты на месте. Устранено 20 точек уплотнения. Выдерживает давление сгорания 200 бар. |

| (Встроенные масляно-водяные каналы) | ||

| 3С Электроника | Рамки для смартфонов | ▪️ Окна антенны 5G отлиты бесшовно — нулевая потеря сигнала на частоте 28 ГГц мм волновой диапазон — тонкостенная структурная целостность 0,4 мм. |

| (окна сигнала антенны 5G встроены) | ||

| Оборона | Корпуса наведения ракет | ▪️ Вакуумное литье под давлением, нулевые дефекты - рентгеновская непроницаемость для гиперзвуковой вибрации - снижение веса на 40 % по сравнению с кованой сталью. |

| (Вакуумное литье без дефектов) |

English

English русский

русский Español

Español